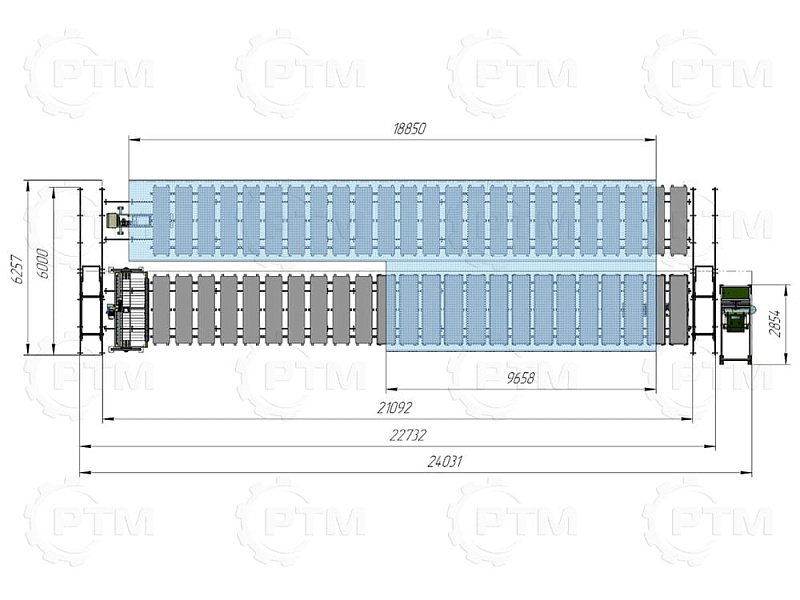

Конвейерная линия для производства неавтоклавного газобетона - это автоматизированная производственная линия, специально разработанная для эффективного и непрерывного производства блоков из неавтоклавного газобетона. Она состоит из нескольких основных компонентов:

Приемка и загрузка сырья: Начальный этап включает приемку основного сырья, такого как портландцемент, песок, каустическую соду, сульфат натрия и алюминиевую пудру. Сырье загружается оператором в смеситель с помощью скипового бака.

Смешивание компонентов: После дозирования цемента, песка воды. Вода сливается в смеситель, оператор подает ингредиенты в смеситель. Там они тщательно перемешиваются, обеспечивая равномерное распределение компонентов и формирование однородной газобетонной смеси.

Слив смеси: После получения однородной смеси газобетонная смесь сливается в форму где происходит дальнейшее созревание газобетонного массива.

Транспортировка массива газобетона: Массив газобетона транспортируется по рельсовым путям с помощью электромеханического толкателя, из форм создается подобие поезда, одно основание толкает другое. Так происходит перемещение массива по заводу.

Резка массива газобетона: Резка осуществляется при помощи струнного резательного комплекса, кратность резки 100 мм. Стандартные блоки шириной 100 мм, 200 мм, 300 мм, 400 мм. При необходимости можно изготовить направляющие под любую ширину блока

Твердение блоков: Блоки из газобетона выдерживаются при комнатной температуре и определенной влажности в течение определенного времени, чтобы достичь неавтоклавного твердения. Этот процесс может занять от нескольких часов до двенадцати часов, в зависимости от требуемых характеристик блоков.

Конвейерная линия для производства неавтоклавного газобетона обеспечивает высокую производительность, точное дозирование и автоматизацию процесса. Это позволяет экономить время и усилия в производстве блоков газобетона, а также обеспечивает высокое качество конечного продукта.